Pas de denture et nombre de dents : comment adapter la coupe au matériau usiné ?

Publié le 18 décembre 2025

Lorsqu’il s’agit de choisir une lame de scie circulaire, la question du nombre de dents revient souvent en premier. Pourtant, dans la pratique industrielle, ce n’est pas ce critère qui est déterminant. Ce qui conditionne réellement la qualité de coupe, la vitesse d’usinage et la durée de vie de l’outil, c’est le pas de denture, c’est-à-dire l’espace entre deux dents.

Ce paramètre, souvent sous-estimé, doit être adapté au matériau usiné, à sa résistance mécanique, mais aussi aux conditions de coupe et à la machine utilisée.

Le pas de denture : un paramètre clé de la qualité de coupe

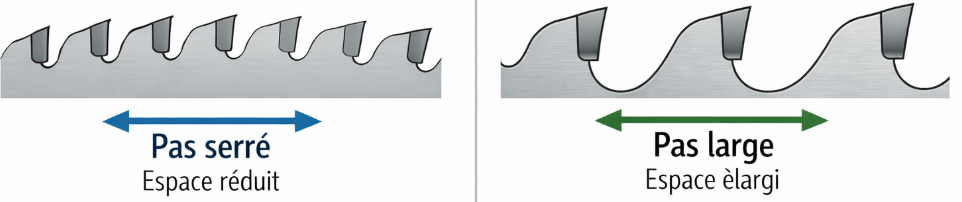

Le pas de denture correspond à la distance séparant deux dents consécutives sur la lame. Plus cet espace est réduit, plus la denture est dite “resserrée”. À l’inverse, un pas plus important signifie que les dents sont davantage espacées.

Une denture serrée permet d’obtenir une coupe fine et précise, avec une bonne maîtrise de l’effort de coupe. Elle est particulièrement adaptée aux matériaux résistants ou difficiles à usiner. En revanche, elle limite la vitesse d’avance et nécessite une bonne évacuation des copeaux.

À l’opposé, une denture plus espacée autorise des coupes plus rapides. Elle facilite l’évacuation des copeaux mais offre une finition moins fine. Ce type de pas est généralement réservé aux matériaux plus tendres ou ductiles.

Dans tous les cas, le pas de denture doit être considéré comme un équilibre entre précision, vitesse et stabilité de coupe.

Nombre de dents : pourquoi ce critère seul est insuffisant

Le nombre de dents d’une lame varie généralement entre 20 et 200. Pris isolément, ce chiffre ne permet pourtant pas de juger de la qualité de coupe. Il doit impérativement être mis en relation avec le diamètre de la lame.

Par exemple, une lame de Ø130 mm équipée de 24 dents peut offrir une finition très proche de celle d’une lame de Ø254 mm dotée de 48 dents. Dans les deux cas, le pas de denture est quasiment équivalent. Ce n’est donc pas le nombre de dents qui fait la différence, mais leur répartition sur la circonférence.

C’est pour cette raison qu’en environnement industriel, on raisonne toujours en termes de pas, et non uniquement de denture.

Adapter le pas de denture à la résistance du matériau

Plus un matériau est résistant, plus il est nécessaire de réduire le pas de denture afin de maîtriser l’effort de coupe et d’éviter les vibrations.

Pour les aciers doux, jusqu’à une résistance d’environ 600 N/mm², un pas intermédiaire permet généralement d’obtenir un bon compromis entre vitesse et qualité de coupe.

Lorsque l’on travaille des aciers moyens, compris entre 700 et 900 N/mm², le pas doit être resserré afin de limiter l’échauffement et l’usure prématurée de la lame.

Dans le cas des aciers durs, et plus encore pour l’acier inoxydable, l’Inconel ou le titane, un pas de dent très réduit est indispensable. Ces matériaux sollicitent fortement l’outil et génèrent une chaleur importante. Une denture serrée permet une coupe plus stable, plus régulière, et prolonge significativement la durée de vie de la lame.

| Matériau | Résistance | Pas recommandé | Effet sur coupe |

|---|---|---|---|

| Acier doux | ≤ 600 N/mm² | Intermédiaire | Bon compromis vitesse/qualité |

| Acier moyen | 700-900 N/mm² | Serré | Réduit échauffement et usure |

| Acier dur / inox / titane | > 900 N/mm² | Très serré | Coupe stable et prolongée |

| Aluminium / cuivre / laiton | Faible | Moyen à large | Évite bourrage et facilite évacuation copeaux |

Cas des métaux non ferreux : attention à l’évacuation des copeaux

Les métaux non ferreux comme l’aluminium, le cuivre ou le laiton présentent une résistance mécanique plus faible, mais génèrent des copeaux volumineux.

Dans ce cas, un pas trop serré peut rapidement entraîner des phénomènes de bourrage, une mauvaise évacuation des copeaux et une dégradation de la qualité de coupe. Un pas moyen à plus large est donc privilégié afin d’assurer une coupe fluide et régulière, tout en conservant une bonne productivité.

Le pas de denture ne se choisit jamais seul

En pratique, le choix du pas de denture ne peut pas se faire indépendamment des autres paramètres. La section à couper, la profondeur de coupe, le diamètre de la lame, la vitesse de rotation de la machine et les conditions de lubrification influencent directement le comportement de l’outil.

C’est pour cette raison que nous accompagnons systématiquement nos clients dans une étude technique complète. En analysant l’ensemble des contraintes de l’application, nous sommes en mesure de recommander un pas de denture et un type de denture parfaitement adaptés, garantissant à la fois performance, sécurité et longévité de l’outil.

Conclusion

Le pas de denture est un levier essentiel pour réussir une opération de coupe ou d’usinage, en particulier sur des matériaux résistants comme les aciers inoxydables, les aciers durs ou les alliages spécifiques. Un choix adapté permet d’améliorer la finition, de réduire l’usure et d’optimiser les cadences de production.

Lorsqu’il est correctement dimensionné, le pas de denture devient un véritable levier d’optimisation industrielle, bien au-delà d’un simple choix de nombre de dents.